На основе алюминия производится большое количество разнообразных сплавов, отличающихся малой плотностью (до 3 г/см 3), высокими коррозионной стойкостью, теплопроводностью, электропроводностью, жаропрочностью, прочностью и пластичностью при низких температурах, хорошей светоотражательной способностью. На изделия из алюминиевых сплавов легко наносятся защитные и декоративные покрытия, они легко обрабатываются резанием и свариваются контактной сваркой.

Алюминиевые сплавы наряду с основным металлом-алюминием могут содержать один или более из пяти основных легирующих компонентов: медь, кремний, магний, цинк и марганец, а также железо, хром, титан, никель, кобальт, серебро, литий, ванадий, цирконий, олово, свинец, кадмий, висмут и др. Легирующие компоненты при достаточно высокой температуре полностью растворяются в жидком алюминии. Растворимость в твердом состоянии с образованием твердого раствора для всех элементов ограничена. Нерастворившиеся частицы или образуют в структуре сплава самостоятельные, чаще всего твердые и хрупкие кристаллы, или присутствуют в виде чистых элементов (кремния, олова, свинца, кадмия, висмута), или в виде интерметаллических соединений с алюминием (А 2 Cu; Al 3 Mg 2 ; Аl 6 Mn; АlMn; Al 3 Fe ; А 7 Сг; Al 3 Ti ; Al 3 Ni ; AlLi ).

В сплавах с двумя или тремя легирующими компонентами интерметаллические соединения входят в состав двойных ( Mg 2 Si , Zn 2 , Mg ), тройных [ α (AlFeSi )] и более сложных фаз.

Образующийся твердый раствор и наличие гетерогенных структурных составляющих определяют физические, химические и технологические свойства сплавов. Влияние легирования на структуру сплавов описывается диаграммой состояния, по которой определяется характер протекания процесса затвердевания, состав образующихся фаз и возможность различных превращений в твердом состоянии. На рис. 1 - 9 рассмотрены диаграммы состояния двойных и тройных алюминиевых сплавов.

Сплав системы Al -Cu. Из диаграммы видно, что при содержании меди от 0 до 53% имеет место простая эвтектическая система Аl(α ) – Аl 2 Cu(θ) с эвтектикой при температуре 548°С и содержании 33% Cu. Максимальная растворимость (при эвтектической температуре) меди в α -твердом растворе - 57%. Растворимость меди уменьшается с понижением температуры и при температуре 300°С составляет 0,5%. Нерастворившаяся медь находится в равновесном состоянии в виде фазы А 2 Cu. При средних температурах в результате распада пересыщенного твердого раствора образуются метастабильные промежуточные фазы (θ " и θ ").

Сплав системы Al - Si . Система чисто эвтектическая, существующая при температуре 577°С и содержании 12,5% Si . В α -твердом растворе при этой температуре растворяется 1, 6 % Si . На кристаллизацию эвтектического кремния может влиять незначительная добавка натрия. При этом происходит зависимое от скорости затвердевания переохлаждение и смещение эвтектической точки с соответствующим измельчением эвтектической структуры.

Сплав системны Al - Mg . Область содержания магния в сплаве от 0 до 37,5% является эвтектической. Эвтектика существует при температуре 449°С и содержании 34,5% Mg . Растворимость магния при этой температуре максимальная и составляет 17,4%. При температуре 300°С в α -твердом растворе растворяется 6,7% Mg ; при 100°С - l ,9% Mg . Нерастворившийся магний находится в структуре чаще всего в виде β -фазы (Al 3 Mg 2 ).

Сплав системы Al - Zn . Сплавы этой системы образуют эвтектическую систему при температуре 380°С с богатой цинком эвтектикой при содержании 97% Zn . Максимальная растворимость цинка в алюминии - 82%. В области α -твердого раствора ниже температуры 391°С имеется разрыв. Обогащенная цинком α -фаза при температуре 275°С распадается с образованием эвтектической смеси алюминия с 31,6% Zn и цинка с 0,6%Аl. Далее растворимость цинка понижается и при температуре 100°С она составляет всего 4%.

Диаграммы состояния сплавов систем Al -Mn , Al - Fe свидетельствуют о существовании эвтектики при очень малых концентрациях легирующих элементов. За исключением марганца растворимость элементов в твердом состоянии незначительна, например, железа < 0,05%.

В сплавах систем Al - Ti (см. рис. 1.14), Аl- C r растворимость элементов составляет десятые доли процента.

В сплаве системы Al -Рb с понижением температуры происходит разделение компонентов уже в расплаве с образованием двух жидких фаз. Затвердевание начинается практически при температуре плавления алюминия и заканчивается при температуре плавления легирующего элемента (моноэвтектическая кристаллизация).

Сплав системы Al - Mg - Si состоит из двух тройных эвтектик. Тройная эвтектика Al - Mg 2 S i - Si , содержащая 12% Si и 5% Mg , плавится при температуре 555°С. Эвтектика Al - Mg 2 Si - AlbMg 2 с температурой плавления 451°С почти не отличается от двойной системы Al - Al 3 Mg 2 . Линия ликвидуса, соединяющая обе тройные эвтектические точки, переходит через максимум при температуре 595°С точно по квазибинарному сечению (8,15% Mg и 4,75% Si ). Благодаря избытку магния (по отношению к Mg 2 Si ) растворимость кремния в α -твердом растворе сильно уменьшается. Сплавы Al - Mg , особенно литейные, содержат несколько десятых процента кремния и поэтому относятся к частичной системе Al - Mg 2 Si - Al 3 Mg 2 .

Сплав системы Al - Cu - Mg . Диаграмма состояния этой системы показывает, что наряду с двойными фазами A 3 Mg 2 (β ) и Аl 2 Cu(θ) в равновесии с твердым раствором α могут находится две тройные фазы S и Т. За перитектическим превращением при высоком содержании меди образуется близко к квазибинарному сечение A l- S (температура эвтектики 518°С) и частичная эвтектическая область Al - S - Al 2 Cu (температура эвтектики 507°С). Богатая магнием фаза Т ( Al 6 Mg 4 Cu ) возникает на основе фазы S в результате перитектической четырехфазной реакции при температуре 467°С. При температуре 450°С происходит последующая перитектическая четырехфазная реакция, по которой фаза Т превращается в β.

Сплав системы Al - Cu - Si . Диаграмма состояния сплава показывает, что алюминий образует с кремнием и фазой А 2 Cu простую тройную эвтектическую частичную систему (температура эвтектики 525°С). Совместное присутствие меди и кремния не влияет на взаимную растворимость их в α -твердом растворе.

Сплав системы Al - Zn - Mg . В построении алюминиевого угла системы участвуют двойные фазы Al 3 Mg 2 , MgZn 2 и тройная фаза Т, отвечающая среднему химическому составу Al 2 Mg 3 Zn 3 . Сечения Al - MgZn 2 и Al -Т остаются квазибинарными (температура эвтектики 447°С). В частичной области Al - T - Zn при температуре 475°С имеет место перитектическая четырехфазная реакция, по которой фаза Т превращается в фазу MgZn 2 . В дальнейшем при прохождении четырехфазной реакции при температуре 365°С из фазы MgZn 2 при высоком содержании цинка образуется фаза MgZn 5 , которая вместе с алюминием и цинком кристаллизуется по эвтектической реакции при температуре 343°С.

В сплавах на основе алюминия легирование основными компонентами предусматривается таким образом, чтобы их суммарное содержание находилось ниже максимальной растворимости. Исключение составляет кремний, который благодаря благоприятным механическим свойствам эвтектики используется в эвтектической и заэвтектической концентрациях.

Примеси и добавки могут видоизменить диаграмму состояния лишь незначительно. Эти элементы чаще всего слабо растворяются в твердом растворе и образуют гетерогенные выделения в структуре.

Вследствие неполного выравнивания концентрации внутри первичных кристаллов алюминиевого твердого раствора во время его затвердевания в структуре могут появиться эвтектические участки при концентрации ниже максимальной растворимости, особенно в литом состоянии. Они располагаются по границам первичных зерен и препятствуют обрабатываемости.

Поскольку легирующие добавки растворяются в твердом растворе, гетерогенные структурные составляющие могут быть устранены длительным нагреванием при высоких температурах (гомогенизации) дуффузионным путем. При горячем деформировании хрупкие выделения по границам зерен механически разрушаются и распределяются в структуре в строчечном режиме. Этот процесс характерен при превращении литой структуры в деформированную.

Алюминиевые сплавы по способу обработки подразделяются на деформируемые и литейные.

Al-Mg (Aluminum-Magnesium) J.L. Murray The equilibrium solid phases of the Al-Mg system are (1) the fcc (Al) solid solution, with a maximum solubility of Mg in (Al) of 18.9 at.% at a eutectic temperature of 450 C; (2) the cph (Mg) solid solution, with a maximum solubility of Al in (Mg) of 11.8 at.% at a eutectic temperature of 437 C; (3) the b compound of approximate stoichiometry Al3Mg2, with a complex fcc structure (at low temperature, b transforms martensitically to another structure that may be a distortion of the b structure, but the equilibrium phase relations have not been investigated); (4) the line compound R (often designated e), of composition 42 at.% Mg; and (5) the compound g, with the aMn structure (at 450 C, g has a maximum composition range of approximately 45 to 60.5 at.% Mg, but the ideal crystal structure has the stoichiometry Al12Mg17 at 58.6 at.% Mg). The phase boundaries in the assessed phase diagram were obtained from thermodynamic calculations, with the exception of the single-phase b field. For the b phase, a line compound was used in the calculations, although b is known to exist over a range of composition. The present diagram is based on a review of the work of , , , , , , [ 45But], , and . Supersaturated (Al) solid solutions are readily obtained, and decomposition proceeds by the formation of spherical GP zones. A possible spinodal ordering mechanism has been proposed for the transformation. Continued decomposition of the supersaturated solution occurs by the formation of a nonequilibrium phase denoted b› and a solid solution with less Mg content than the equilibrium, and then the formation of the equilibrium b phase. By rapid quenching techniques, the solubility of Mg in (Al) can be extended significantly beyond the equilibrium maximum solid solubility. extended the solid solubility to 36.8 at.% Mg; in a 40 at.% Mg alloy, the b phase was obtained. solidified alloys of composition 25 to 55 at.% Mg at cooling rates ranging from 102 to 108 C/s. At the lower cooling rates, b, g›, and g were formed; at higher cooling rates, a new phase, denoted f, was observed. [ 78Sur], using a "liquisol" quench, found that a metastable solid solution and a metastable phase appeared in a 30 at.% Mg alloy. Based on the structure, the new phase was identified as having the stoichiometry Al2Mg. found only a, g›, or g in splat-cooled specimens of composition between 0 and 63 at.% Mg, and no b or R phase. Specimens were fully (Al) up to 38.35 at.% Mg, beyond which the g› phase appeared. 33Sch: E. Schmid and G. Siebel, Z. Phys., 85, 37-41 (1933) in German. 35Hau: J.L. Haughton and R.J.M. Payne, J. Inst. Met., 57, 287-298 (1935). 35Zak: M.I. Zakharowa and W.K. Tschikin, Z. Phys., 95, 769-774 (1935) in German. 38Hum: W. Hume-Rothery and G.V. Raynor, J. Inst. Met., 63, 201-226 (1938). 38Kur: N.S. Kurnakov and V.I. Micheeva, Izv. Sekt. Fiz-Khim. Anal., 10, 37-66 (1938) in Russian. 39Sie: G. Siebel and H. Vosskuehler, Z. Metallkd., 31(12), 359-362 (1939) in German. 45But: E. Butchers and W. Hume-Rothery, J. Inst. Met., 71, 291-311 (1945). 64Luo: H.L. Luo, C.C. Chao, and P. Duwez, Trans. AIME, 230, 1488-1490 (1964). 70Ban: J. Bandyopadhyay and K.P. Gupta, Trans. Indian Inst. Met., 23(4), 65-70 (1970). 73Gud: V.N. Gudzenko and A.F. Polesya, Izv. V.U.Z. Tsvetn. Met., (4), 144-148 (1973). 78Pre: B. Predel and K. Hulse, Z. Metallkd., 69(10), 661-666 (1978) in German. 78Sur: C. Suryanarayana, S.K. Tiwari, and T.R. Anantharaman, Z. Metallkd., 69, 155-156 (1978). 79Sti: W. Stiller and H. Hoffmeister, Z. Metallkd., 70(12), 817-824 (1979). Published in Phase Diagrams of Binary Magnesium Alloys, 1988, and Bull. Alloy Phase Diagrams, 3(1), Jun 1982. Complete evaluation contains 4 figures, 15 tables, and 112 references. Special Points of the Al-Mg System

Все промышленные композиции алюмиииевомагиневых сплавов по содержанию магния находятся в области диаграммы состояния системы Al-Mg, соответствующей твердому раствору α. Концентрация твердого раствора увеличивается с повышением температуры, что дает принципиальную возможность существенного упрочнения сплавов Al-Mg за счет применения к ним термической обработки (закалки).В литом состоянии алюминиевые сплавы, содержащие свыше 9% Мg, имеют структуру α+β; β-фаза, являющаяся хрупким интерметаллидом, содержит около 35-38% Mg.

По равновесной диаграмме состояния в сплавах с 10% Mg β-фаза выделяется из твердого раствора вследствие уменьшения растворимости магния в алюминии с понижением температуры (рис. 22). В реальных условиях затвердевания вследствие интенсивно протекающих процессов микроликвации и недостаточной скорости диффузионных процессов β-фаза выделяется из маточного раствора при 450° С в форме выродившейся эвтектики. Это было доказано опытами (затвердевающий сплав закаливали при разных температурах). Количество β-фазы, образующейся в результате выделения из твердого раствора α, зависит от содержания магния в сплаве. По имеющимся данным, при литье в песчаную форму до 7% удерживается в твердом растворе.

Механизм выделения β-фазы в зависимости от продолжительности старения недостаточно выяснен. Допускается следующая последовательность процесса старения: «зоны», обогащенные магнием, неравновесная β" - равновесная β.

Существование зон подтверждается лишь измерением электросопротивления сплавов. Строение фаз β" и β, выделяющихся в форме мелких пластин, отличается большой сложностью. Эти фазы исследовались методом рентгеноструктурного анализа.

В работе изучено влияние времени гомогенизации H закалочной среды на процессы старения. Чем больше время гомогенизации, тем равномернее распределен магний по сечению зерна. При гомогенизации в течение 16 ч последующее старение приводит к образованию выделений только в зонах, обогащенных магнием, т. е. вблизи границ зерен, а дендритное строение сплава обнаруживается отчетливо. При постепенном увеличении времени гомогенизации выравнивается распределение выделении по сечению зерен после старения. Однако даже после нагрева в течение 160 ч при равномерном распределении выделений обнаруживаются отдельные участки, имеющие очертания дендритов. В последнем случае в противоположность картине, наблюдаемой после гомогенизации в течение 16 ч, районы вблизи границ зерен обеднены выделениями. Во всех случаях выделения имеют форму игл.

Помимо времени гомогенизации, на образование выделений оказывают влияние условия закалки. При закалке в холодную воду β-фаза при последующем старении выделяется по границам зерен в непрерывной форме. Закалка в кипящую воду или горячее масло дает после старения выделения β-фазы по границам зерен в форме разобщенных включений.

При обсуждении и анализе результатов признано, что остаточная дендритная ликвация и обеднение вакансиями зон, прилегающих к границам зерна, оказывают важное влияние на условия и характер выделений β-фазы. Вакансии ускоряют процесс выделения β-фазы, так как ее образование сопровождается увеличением объема.

Основываясь на метастабильной диаграмме сплавов системы Al-Mg (рис. 23), предложена схема последовательности образования β-фазы при старении сплавов с 10% Mg (рис. 24). По границам зерен процессы выделения и последовательного превращения идут на одну стадию быстрее, так как возможность образования зародышей здесь большая.

Свободные от выделений области по границам зерен являются слабым местом отливок, и поэтому разрушение идет по границам зерна, особенно во второй стадии, при закалке в холодную воду, когда β-фаза образует непрерывные цепочки. Прочностные свойства отливок понижаются. Коррозионная же стойкость сильнее всего ухудшается во время превращения β"→β (рис. 25). Можно считать, что коррозионная стойкость сплавов зависит от характера выделений β-фазы, что ясно видно на рис. 25. Это согласуется с тем, что сплавы, закаленные в холодной воде, имеют пониженную коррозионную стойкость.

В табл. 12-14 приведены составы и свойства промышленных сплавов системы Al-Mg.

Сплавы системы алюминий - магний, содержащие до 6% Mg, не упрочняются термической обработкой. Закалка на твердый раствор заметно повышает механические свойства сплавов, содержащих более 9% Mg.

Среди двойных алюминиевомагниевых сплавов наибольшей прочностью при высокой пластичности в закаленном состоянии обладают сплавы с 10-12% Mg. При дальнейшем увеличении содержания магния механические свойства сплавов понижаются, так как не удается в процессе термической обработки перевести в твердый раствор избыточную β-фазу, обусловливающую хрупкость сплава. Поэтому все промышленные сплавы системы Al-Mg принадлежат к типу твердых растворов с содержанием магния не более 13%.

В состав сплава АЛ13, кроме магния, вводится кремний и марганец. Добавки кремния способствуют улучшению литейных свойств сплава благодаря увеличению количества двойной эвтектики α+Mg2Si. Механические свойства сплава марки АЛ13 при введении 1% Si изменяются незначительно: несколько повышается прочность II слегка понижается пластичность.

Марганец добавляют в сплав АЛ13 главным образом для уменьшения вредного влияния железа, которое выпадает при кристаллизации в виде кристаллов игольчатой и пластинчатой форм и сильно понижает пластичность сплава. При введении в сплав марганца образуется соединение MnAl6, в котором растворяется железо. Это соединение имеет компактную скелетообразную или даже равноосную форму.

Примеси железа, меди, цинка, никеля отрицательно влияют на коррозионную стойкость сплава марки АЛ13. При содержании кремния более 0,8% коррозионная стойкость сплава также понижается, а при добавке марганца - повышается.

Сплав марки АЛ13 не упрочняется термической обработкой и имеет невысокие механические свойства. Достоинством его является относительно высокая коррозионная стойкость по сравнению, например, с силуминами, хорошая свариваемость и (благодаря наличию в структуре соединения Mg2Si) повышенная жаропрочность.

Из сплава марки АЛ13 изготовляют детали, несущие средние нагрузки и работающие в условиях морской воды и слабощелочных жидкостей. Сплав находит применение для изготовления деталей морского судостроения, а также для деталей, работающих при повышенных температурах (до 180-200° С).

Сплавы (АЛ8, AЛ8М, АЛ27-1) с высоким содержанием магния (9-11%) в закаленном состоянии имеют весьма высокие механические свойства. Однако механические свойства сплавов в образцах, вырезанных непосредственно из литых деталей, очень неравномерны; основной причиной неравномерности свойств является литейная неоднородность, обнаруживаемая в виде усадочных рыхлот и пористости, а также окисных включений в массивных частях отливки.

Весьма крупным недостатком этих сплавов является повышенная чувствительность к естественному старению. Установлено, что содержание более 10% Mg в алюминиевомагниевых сплавах ведет к охрупчиванию закаленных литых деталей после длительного хранения и при эксплуатации.

В табл. 15 показано изменение механических свойств сплавов с различным содержанием магния при длительном естественном старении. Приведенные данные свидетельствуют о том, что с увеличением содержания магния склонность к естественному старению возрастает. Это приводит к возрастанию предела текучести, предела прочности и к резкому понижению пластичности.

При испытании на межкристаллитную коррозию образцов из сплавов, состаренных в течение одиннадцати лет, установлено, что сплавы, содержащие менее 8,8% Mg, не чувствительны к этому виду коррозии, а при более высоком содержании магния все исследованные сплавы приобретают под влиянием естественного старения большую склонность к межкристаллитной коррозии.

Средняя глубина очаговых коррозионных поражений поверхности образцов, испытанных по стандартной методике погружением па одни сутки в 3%-ный раствор NaCl с добавкой 1%-ной HCl, составила: 0,11 мм - при содержании в сплаве 8,8% Mg, 0,22 мм - при 11,5% Mg и 0,26 мм - при 13,5% Mg.

Алюминиевомагниевые сплавы АЛ27 и АЛ27-1 имеют одинаковое содержание основных легирующих компонентов (магния, бериллия, титана, циркония); содержание же примесей железа и кремния в сплаве АЛ27-1 не должно превышать 0,05% каждого.

В табл. 16 приведены механические свойства алюминиевомагниевого сплава, содержащего примеси железа, кремния и магния.

Приведенные данные прежде всего показывают, что сплав, содержащий магния меньше 9% (железа и кремния по 0,1%), имеет сравнительно низкие механические свойства (σв=28,5 кгс/мм2; δ5=12,5%). Из числа исследованных сплавов наиболее высокие механические свойства имеет сплав, содержащий 10,5% Mg (σв=38кгс/мм2; δ5=26,5%). При содержании магния 12,2% предел прочности находится также на высоком уровне (38,3 кгс/мм2), но удлинение несколько меньше (21%).

При увеличении содержания железа в сплаве АЛ8 до 0,38% при том же содержании кремния (0,07%) изменения предела прочности не наблюдается, а удлинение несколько уменьшается. С увеличением же в этом сплаве кремния до 0,22% значительно уменьшается как предел прочности (до 33,7 кгс/мм2), так и удлинение (17,5%). Увеличение содержания кремния до 0,34%) даже при малом содержании железа (0,10%) значительно снижает механические свойства: предел прочности уменьшается до 29,5 кгс/мм2, а удлинение - до 13%. Если, кроме того, увеличить содержание железа в этом сплаве до 0,37%, то механические свойства дополнительно уменьшатся, но в меньшей степени, чем при увеличении содержания кремния: предел прочности станет 27,6 кгс/мм2, а удлинение 10,5%.

Причиной неблагоприятного влияния даже небольших количеств кремния можно, очевидно, считать образование соединения Mg2Si вследствие большого сродства кремния к магнию. Этого соединения будет тем больше, чем больше в сплаве кремния. Соединение Mg2Si кристаллизуется в форме так называемого «китайского шрифта» и, располагаясь по границам зерен, нарушает связь зерен твердого раствора, а кроме того, связывает некоторое количество магния.

На рис. 26, а, б приведены для сравнения микроструктуры сплавов алюминия с 10% Mg в литом состоянии, приготовленных из материалов различной чистоты. Структура сплава, отлитого из материалов высокой чистоты, представляет собой зерна твердого раствора магния в алюминии, по границам которых расположена фаза Al3Mg2. В структуре сплава, приготовленного на материалах низкой чистоты, кроме фазы Al3Mg3, можно видеть соединение Mg3Si в форме «китайского шрифта» и соединение FeAl3 в виде пластинок двух видов - плоских и звездообразных (это, по-видимому, различные сечения одной и той же формы). Соединение Mg2Si располагается по границам зерен, а пластинки FeAl3 находятся внутри зерен или пересекают их границы. В некоторых случаях пластинки FeAl3 пересекают кристаллы Mg2Si, что указывает на их первичную кристаллизацию из расплава. После термической обработки фаза Mg2Si переходит в твердый раствор, и микроструктура сплава, приготовленного из материалов высокой чистоты, представляет собой зерна твердого раствора (рис. 26,в).

Резкое ограничение вредных примесей железа и кремния, а также введение добавок бериллия, титана и циркония в алюминиевомагниевые сплавы (АЛ27 и АЛ27-1) способствует значительному возрастанию коррозионной стойкости и механических свойств этих сплавов по сравнению CO сплавом АЛ8.

Влияние дополнительного легирования Al-Mg сплавов высокой чистоты добавками различных элементов можно проследить на примере сплава АЛ8М. Одним из недостатков Al-Mg сплавов (АЛ8, АЛ27) с высоким (до 11, 5%) содержанием магния является склонность их к естественному старению, снижение пластических свойств и возможность образования трещин в отливках. Однако можно предположить, что пути стабилизации свойств сплава АЛ8 могут быть найдены. Один из них заключается в том, чтобы уменьшить степень пересыщенности магнием твердого раствора α, т. е. понизить содержание магния в сплаве. При этом скорость процесса старения резко уменьшится. Следует заметить, однако, что при уменьшении содержания магния в сплаве механические свойства сплава ухудшаются. Для улучшения механических свойств сплавов в этом случае необходимо применить легирование и модифицирование.

В табл. 17 представлены результаты влияния молибдена и обработки солью фторцирконата калия на свойства и размер зерна Al-Mg(10,5% Mg) сплава по данным работы.

При условии обработки расплава фторцирконатом калия введение молибдена в десятых долях процента способствует очень сильному измельчению кристаллического зерна сплава; наибольший эффект измельчения получается при введении в сплав АЛ8 0,1% Мо.

Более сильное измельчение зерна при совместных добавках циркония и молибдена, чем при добавках каждого из этих элементов в отдельности, объясняется, по-видимому, тем, что растворимость каждой из добавок в присутствии другой уменьшается. Это должно приводить к образованию значительно большего количества частиц интерметаллидов, т. е. зародышевых центров. Кристаллизация из многих центров обеспечивает более мелкозернистую структуру.

В полном соответствии с эффектом измельчения зерна находится изменение механических свойств. Приведенные результаты механических испытаний показывают, что обработка расплава фторцирконатом калия и введение 0,1% Mo позволяют повысить прочностные свойства сплава с 29,9 до 43-44 кгс/мм2, предел текучести с 18 до 22 кгс/мм2 и относительное удлинение с 14 до 23%. При содержании молибдена свыше 0,1% механические свойства ухудшаются.

В табл. 18 показаны сравнительные свойства сплавов АЛ8, АЛ8М и АЛ27-1.

Как уже отмечалось ранее, уменьшение содержания магния в Al-Mg сплавах, а также легирование различными добавками могут существенно уменьшить скорость распада пересыщенного твердого раствора, а также изменить скорость общей коррозии и склонность сплавов к интеркристаллитной коррозии.

С целью выяснения этого влияния в работе приведены результаты испытания во влажной камере сплавов с различным содержанием магния и легирующих добавок (табл. 19).

Проведенные исследования показали также, что изменение относительного привеса во времени подчиняется параболическому закону. Это говорит о том, что на поверхности образцов из всех сплавов образуется плотная окисная пленка, обладающая хорошими защитными свойствами. Наиболее интенсивный рост окисной пленки происходит в течение первых 500 сут. В дальнейшем скорость окисления стабилизируется. Следует отметить, что у модифицированных сплавов пленка обладает, по-видимому, лучшими защитными свойствами.

Исследование микроструктуры показало, что процесс интеркристаллитной коррозии в сплавах, содержащих в течение всего периода коррозионных испытаний не получил сколько-нибудь заметного развития.

По-иному ведут себя сплавы, содержащие 11,5% Mg. Характер изменения относительного привеса образцов модифицированных сплавов также подчиняется параболическому закону. Однако скорость окисления заметно возрастает по сравнению со скоростью окисления сплавов, содержащих 8,5% Mg, и окисная пленка приобретает защитные свойства при заметно большей ее толщине.

В исходном сплаве характер изменения относительного привеса тоже подчиняется параболическому закону. Однако в интервале времени от 300 до 500 сут наблюдается резкое увеличение скорости роста окисной пленки. Это явление, по-видимому, можно объяснить растрескиванием окисной пленки в этот период времени из-за возникновения в ней значительных внутренних напряжений.

После того как вновь образовавшиеся окислы залечат трещины в окисной пленке, скорость окисления уменьшится и в дальнейшем практически не изменится.

Исследование микроструктуры сплавов, содержащих 11,5% Mg, показало, что в исходном сплаве после 300 сут коррозионных испытаний границы зерен сильно утолщаются за счет выделения β-фазы, и сплав становится предрасположенным к интеркристаллитной коррозии. Очевидно, в этот период времени начинается образование коррозионных трещин, так как к 500 сут испытаний коррозионные трещины проникают очень глубоко внутрь металла, захватывая довольно много границ зерен.

В отличие от немодифицированного сплава у сплавов модифицированных процесс интеркристаллитной коррозии ограничивается приповерхностным слоем металла и не получает сильного развития даже после 1000 сут коррозионных испытаний. Следует отметить, что наименьшее развитие процесс интеркристаллитной коррозии получает в сплаве, модифицированном цирконием и молибденом.

В полном соответствии со структурными изменениями находятся изменения механических свойств сплавов.

Как показывают данные табл. 19, предел прочности модифицированных сплавов постоянно возрастает, что объясняется протеканием процесса естественного старения. В исходном сплаве протекают параллельно два процесса: естественное старение, упрочняющее сплав, и процесс интеркристаллитной коррозии, разупрочняющий его. В результате этого предел прочности исходного сплава даже несколько понижается к 1000 сут коррозионных испытаний.

Еще более показательно изменение относительного удлинения сплавов: у исходного сплава резкое падение пластических свойств начинается уже после 100 сут коррозионных испытаний, в то время как у модифицированных сплавов только после 500 суток. Следует отметить, что падение пластичности модифицированных сплавов после 500 сут коррозионных испытаний скорее можно объяснить процессом охрупчивания сплава в результате естественного старения, чем процессом интеркристаллитной коррозии.

К недостаткам сплавов Al-Mg с высоким содержанием магния (АЛ8, АЛ8М, АЛ27-1, АЛ27) можно отнести также появляющуюся в результате длительного нагрева при температурах выше 80° С чувствительность к межкристаллитной коррозии и к коррозии под напряжением (табл. 20). Поэтому эти сплавы рекомендуются для изготовления силовых деталей, кратковременно работающих при температурах от -60 до +60° С, а также в ряде случаев могут успешно использоваться вместо дефицитных бронз и латуней, нержавеющих сталей и деформируемых алюминиевых сплавов при эксплуатации узлов и деталей с приложением больших (в том числе ударных и знакопеременных) нагрузок в различных условиях (в том числе в морской воде и тумане).

Для уменьшения склонности к образованию трещин в отливках из этих сплавов в процессе длительной эксплуатации необходимо содержание магния в сплавах ограничивать 10%, а закалку детален производить в подогретое до 50-60° С масло.

Сплавы АЛ23 и АЛ23-1 в закаленном состоянии не склонны к межкристаллитной коррозии. В литом состоянии у этих сплавов при испытаниях на межкристаллитную коррозию наблюдается развитие коррозии по границам зерен, что обусловливается наличием в литой структуре этого сплава избыточной β-фазы по границам зерен, выделившейся в процессе кристаллизации.

Типичные свойства сплавов АЛ23-1 и АЛ23 приведены в табл. 21.

Сплавы АЛ23-1 и АЛ23 удовлетворительно свариваются аргоно-дуговой сваркой. Прочность сварных соединений составляет 80-90% прочности основного материала. Хорошие результаты получены при сварке литых деталей из сплава АЛ23-1 с деталями из деформируемого сплава АМг6.

Сплавы марок АЛ23-1 и АЛ23 могут применяться как в литом, так и в закаленном состоянии. В литом состоянии сплавы АЛ23 и АЛ23-1 предназначаются для изготовления деталей, несущих средние статические и сравнительно небольшие ударные нагрузки. В закаленном состоянии сплав АЛ23-1 предназначается для изготовления деталей, работающих при средних статических и ударных нагрузках. Сплав марки АЛ29 предназначен для работы в различных климатических условиях. Отливки из сплава АЛ29 применяются без специальной термической обработки. Сплав АЛ29 в литом состоянии имеет удовлетворительную коррозионную стойкость. С целью дополнительного повышения коррозионной стойкости детали из сплава АЛ29 подвергаются анодированию в хромовой кислоте. Сплав АЛ29, предназначенный для литья под давлением, по химическому составу отличается от сплава АЛ13 большим содержанием магния, а также меньшим допустимым содержанием примесей. Сплав применяется в литом состоянии. По механическим и литейным свойствам сплав АЛ29 превосходит сплав АЛ13, а по всем остальным характеристикам аналогичен ему и применяется для изготовления деталей, работающих при средних статических и ударных нагрузках, а также в приборах, работающих в условиях субтропического климата. Детали из сплава АЛ29 могут длительно работать при температурах до 150° С.

Для литья под давлением разработан сплав АЛ22, нашедший некоторое применение для изготовления деталей, работающих в установках и агрегатах при повышенных температурах в течение нескольких минут, а иногда и нескольких десятков минут. Сплав АЛ22 содержит большое количество магния (10,5-13%), что позволяет применять отливки из него в закаленном состоянии. Легирование сплава небольшими добавками титана и бериллия способствует улучшению его литейных и прочностных свойств. Сплав АЛ22 превосходит сплав АЛ13 как по технологическим свойствам, прочностным характеристикам, так и по жаропрочности. Для наибольшей прочности сплава в нем должно быть содержание магния на верхнем пределе (до 13%), а кремния - на нижнем; для литья же сложных по конфигурации деталей содержание магния должно быть на нижнем пределе, а кремния - на верхнем.

Недостатком сплава является пониженная пластичность. Сплав АЛ22 применяется для литья сложных по конфигурации деталей, работающих при средних статических нагрузках (детали агрегатного и приборного типа) в условиях коррозионного воздействия атмосферы и морской воды. Наибольшее применение сплав получил для литья деталей под давлением. В этом случае отливки применяются в литом состоянии. Детали из сплава АЛ22 могут длительно работать при температурах до 200° С.

Новый литейный сплав марки АЛ28 применяется в литом состоянии (без термической обработки) для изготовления методами литья в песчаные формы, кокиль и под давлением арматуры трубопроводов пресной воды, масляных и топливных систем, а также для деталей судовых механизмов и оборудования, рабочая температура которых не превышает 100° С. При более высоких температурах происходит интенсивный распад твердого раствора и выделение β-фазы по границам зерен, что является причиной охрупчивания сплава.

В табл. 22 даны механические свойства сплава АЛ28 в зависимости от содержания основных легирующих элементов в пределах марочного состава.

Введение в сплав АЛ28 0,1-0,2% Zr повышает прочностные свойства на 2-3 кгс/мм2 и плотность отливок за счет образования стойкого при температуре плавления сплава гидрида циркония. При использовании в качестве шихты исходных материалов повышенной чистоты наблюдается значительное увеличение прочности и пластичности сплава.

Сплав ЛЛ28 обладает высокой коррозионной стойкостью в пресной и морской воде, а также в морской атмосфере. Коррозионная стойкость сплава в этих условиях приближается к таковой чистого алюминия.

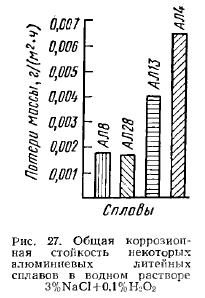

На рис. 27 приведены результаты испытаний коррозионной стойкости сплава АЛ28 в 3%-ном растворе NaCl, подкисленном 0,1%-ной Н2О2. Продолжительность испытаний составляла 1000 ч. Для сравнения в тех же условиях были испытаны сплавы АЛ8, АЛ13 и АЛ4.

В табл. 23 приведены результаты испытания на разрыв образцов из сплавов АЛ28, АЛ4 и АЛ13 до и после выдержки их в среде водного раствора 3% NaCl+0,l% Н2О2, которые подтверждают, что коррозионная стойкость сплава АЛ28 превосходит стойкость других исследованных алюминиевых сплавов.

Механические свойства сплава АЛ28 остались неизменными после выдержки в коррозионной среде в течение 10000 ч, в то время как у сплава АЛ4 заметно некоторое ухудшение прочностных свойств л значительное (более 50%) уменьшение удлинения.

Повышенная коррозионная стойкость сплава АЛ28 объясняется присутствием добавки марганца, которая благотворно влияет на коррозионные свойства чистого алюминия и некоторых алюминиевых сплавов. Сплав АЛ28 не обнаруживает склонности к коррозии под напряжением при нормальной температуре, а также при нагреве его до 100° С и выдержке в течение длительного времени (до 1000 ч). Однако даже сравнительно кратковременные выдержки при температурах выше 100° С резко снижают работоспособность этого сплава в коррозионной среде, что делает практически невозможным применение его при повышенных температурах.

Испытания опытных отливок на коррозию в натурных условиях (на Черном море) в течение 2-3 лет показали, что сплав АЛ28 не имеет склонности к язвенной коррозии. Сплав АЛ28 зарекомендовал себя как один из самых стойких алюминиевых сплавов при испытании в морской воде, движущейся со скоростью 10 м/с. Эксплуатация в течение ряда лет блок-картеров герметичных фреоновых компрессоров судовых кондиционеров подтвердила целесообразность и надежность изготовления их из сплава АЛ28 как материала, устойчивого к действию фреона-22.

Следует сказать, что в последнее время придается большое значение коррозии под напряжением, так как к прочности и работоспособности материалов современного машиностроения, а тем более судостроения, в условиях тропических температур, повышенной влажности и в морской воде предъявляются повышенные требования. Представляет интерес работа, в которой описано изучение склонности литейных алюминиевых сплавов к коррозионному растрескиванию под напряжением.

Растягивающее усилие создавалось с помощью предварительно оттарированной цилиндрической пружины. Нагрузка передавалась на образец диаметром 5 мм. Форма образца позволяла закрепить на нем ванночки с коррозионной средой. Захваты установки во избежание контактной коррозии вынесены из ванночки. В качестве коррозионной среды использовался водный раствор 3% NaCl + 0,1% Н2О2.

Для определения времени до разрушения в зависимости от величины напряжения образцы помещались в установку, в которой создавалось усилие, соответствующее 1,2-0,4 условного предела текучести. Полученные результаты приведены на рис. 28, 29, 30.

Таким образом, для всех исследованных сплавов временная зависимость «жизни» образцов от напряжения на воздухе (т. е. длительная прочность при комнатной температуре) в координатах напряжение - логарифм времени до разрушения выражается прямой, которая характерна для большинства металлических материалов: при увеличении нагрузки время до разрушения образцов уменьшается. Однако зависимость напряжение - время до разрушения для магналиев (АЛ28, АЛ8 и АЛ27-1) выражается ломаной кривой, состоящей из двух практически прямых ветвей. Левая ветвь кривой показывает, что коррозионная стойкость этих сплавов под напряжением в значительной мере зависит от уровня напряжений; увеличение нагрузки ведет к резкому сокращению продолжительности «жизни» образца. При меньших нагрузках зависимость времени до разрушения от напряжения исчезает, т. е. при этих напряжениях время «жизни» образцов не зависит от уровня напряжений - правая ветвь представляет собой прямую, практически параллельную оси времени. Для этих сплавов, по-видимому, существует предел или «порог» коррозионной стойкости под напряжением.

Следует отметить, что предел коррозионной стойкости сплава АЛ28 под напряжением представляет собой значительную величину, примерно равную условному пределу текучести. Как известно, уровень конструкционных напряжений обычно не превышает предела текучести, т. е. можно считать, что коррозионное растрескивание отливок из этого сплава практически исключено.

Для сплава марки АЛ8 предел коррозионной стойкости под напряжением не превышает 8 кгс/мм2, что примерно в 2 раза меньше предела текучести этого сплава и свидетельствует о низкой коррозионной стойкости его под напряжением.

Предел коррозионной стойкости под напряжением сплава АЛ27-1 можно считать равным его условному пределу текучести. Сплав марки АЛ27-1, как и сплав марки АЛ8, содержит около 10% Mg, однако его дополнительное легирование небольшими количествами (по 0,05-0,15%) бериллия, титана и циркония ведет к уменьшению его склонности к коррозионному растрескиванию.

Изучение склонности к коррозионному растрескиванию под действием нагрева проводили с целью определения температур, при которых в течение длительного времени алюминиевомагниевые сплавы марок АЛ8, АЛ27-1 и АЛ28 способны сохранять сопротивление коррозии под напряжением, а также для установления допустимости кратковременного нагревания деталей из этих сплавов в процессе их изготовления (например, при пропитке, нанесении защитных покрытий и др.). Образцы из этих сплавов подвергали старению при 70, 100, 125 и 150° С от 1 до 1000 ч в зависимости от температуры нагрева и затем испытывали под напряжениями, равными 0,9-0,8 от уровня напряжений, при которых не происходит коррозионного растрескивания, определенного для исходного состояния.

Приведенные на рис. 31 данные показывают, что коррозионная стойкость под напряжением сплава АЛ28 не уменьшается при нагревах до 100° С в течение длительного промежутка времени, и допускаются кратковременные нагревы до 150°С без потери работоспособности в коррозионной среде.

Результаты испытания коррозионной стойкости под напряжением подвергнутых предварительным нагревам сплавов АЛ8 и АЛ27-1 показали, что применение деталей из этих сплавов при повышенных температурах в условиях коррозионного воздействия практически недопустимо. Полученные результаты исследования склонности алюминиевомагниевых сплавов АЛ8, АЛ27-1 к коррозионному растрескиванию как в состоянии поставки, так и после искусственного старения позволяют сделать заключение, что их коррозионное поведение под напряжением определяется в первую очередь устойчивостью структуры твердого раствора.

Сравнение коррозионной стойкости под напряжением сплавов АЛ8 и АЛ27-1, содержащих одинаковое количество магния, показывает, что сплав АЛ27-1, структура которого стабилизирована дополнительным легированием, имеет более высокую коррозионную стойкость под напряжением. Сплав АЛ28, содержащий 4,8-6,3% устойчивость твердого раствора которого выше, чем сплавов с 10% Mg, более стоек против коррозионного растрескивания.

К сплавам системы Al-Mg относится большая группа широко используемых в промышленности сплавов: АМг0,5; ; ; ; ; ; . Из них изготавливают почти все виды полуфабрикатов: листы, плиты, поковки, штамповки, прессованные изделия (прутки, профили, панели, трубы) и проволоку. Все сплавы рассматриваемой группы хорошо свариваются всеми видами сварки.

Полуфабрикаты из этих сплавов имеют относительно высокий уровень прочностных характеристик по сравнению с другими термически неупрочняемыми сплавами. Так, минимальные значения предела текучести для листового материала (толщина ~2 мм) в отожженном состоянии для указанного ряда сплавов соответственно равны 30, 40, 80, 100, 120,150 и 160 МПа. Временное сопротивление, как правило, в два раза выше предела текучести, что свидетельствует об относительно высокой пластичности этих сплавов. Однако они довольно быстро нагартовываются, что отрицательно влияет на их технологическую пластичность. Последняя значительно понижается с увеличением концентрации магния. Поэтому сплавы с содержанием магния более 4,5 % можно отнести к «полутвердым» и даже «твердым» сплавам.

Отрицательная роль повышенного содержания магния в большей степени проявляется при изготовлении прессованных изделий. Сплавы с высоким содержанием магния прессуются с низкими скоростями (в десятки раз меньшими, чем, например, некоторые сплавы системы Al-Zn-Mg или Al-Mg-Si), что существенно понижает производительность прессовых цехов. Производство катаных полуфабрикатов из сплава АМг6 - процесс трудоемкий. Поэтому в последнее время высоколегированные магналии стали заменять более технологичными сплавами, например, сплавами на основе системы Al-Zn-Mg (1935, 1915, 1911), которые значительно превосходят сплав АМг6 по прочностным свойствам (особенно по пределу текучести) и не уступают ему по многим коррозионным характеристикам.

Низколегированные магналии с содержанием магния до 3 % найдут еще более широкое применение вследствие их высокой коррозионой стойкости и пластичности. Согласно диаграмме состояния сплавов Al-Mg, при температуре эвтектики в алюминии растворяется 17,4 % Mg. При понижении температуры эта растворимость резко снижается и в области комнатных температур составляет примерно 1,4 %.

Таким образом, сплавы с большим содержанием магния в обычных условиях имеют пересыщение по этому элементу (зависящее от марки сплава), и, следовательно, в них должен проявляться эффект старения. Однако структурные изменения, протекающие в этих сплавах в процессе распада твердого раствора, практически не оказывают никакого влияния на уровень прочностных характеристик и в то же время резко изменяют коррозионную стойкость полуфабрикатов. Причина такого аномального поведения заключается в характере распада твердого раствора и фазовом составе выделений. Поскольку для сплавов Al-Mg верхняя температурная граница образования зон ГП (или критическая температура растворимости зон ГП - t K) значительно ниже комнатной температуры, то распад твердого раствора происходит по гетерогенному механизму с образованием переходной (В`) и равновесной (В-Mg 2 Al3) фаз. Эти выделения зарождаются гетерогенно на границах раздела (зерна, интерметаллидные частицы и т. п.), а также дислокациях и поэтому их вклад в процесс упрочнения невелик и полностью компенсируется степенью разупрочнения, обусловленного снижением концентрации магния в твердом растворе. По этой причине на практике и не наблюдается эффекта упрочнения сплавов этой группы при распаде твердого раствора в процессе естественного или искусственного старения пли при различных режимах отжига.

Фаза В в нейтральном водном растворе хлоридов (3 % NaCl) имеет отрицательный потенциал коррозии, равный - 0,930 В. В этом же растворе, но при меньших значениях рН, т. е. в кислой среде, разница потенциалов между фазой и твердым раствором хотя и уменьшается, но остается достаточно большой: (-0,864 В) - - (-0,526 В) =0,338 В. И, наоборот, в щелочной среде (3% NaCl+1% NaOH) алюминий и сплавы алюминия, содержащие 1- 9 % Mg, становятся отрицательнее В-фазы, и разница потенциалов для крайних значений указанной области концентрации магния соответственно составляет +0,24 и +0,18 В. Рассмотренные особенности изменения электрохимических характеристик отдельных структурных составляющих сплавов А1-Mg в зависимости от внешней среды в основном и определяют сопротивление этих сплавов МКК, РСК и КР.

Из изложенного следует, что сплавы с содержанием магния более 1,4% потенциально могут быть чувствительны к одному, двум или всем указанным ранее видам коррозии. Однако большой опыт эксплуатации конструкций и многочисленные эксперименты показывают, что практически сплавы с концентрацией магния, не превышающей 3,5% (AMrl, АМг2 и частично АМг3), не проявляют чувствительности к КР и РСК (рис. 56).

Электронно-микроскопические исследования показывают, что это связано с дискретным распределением частиц В-фазы по границам зерен в связи с малым пересыщением твердого раствора. Поэтому процесс коррозии в нейтральных и кислых средах ограничивается лишь только электрохимическим растворением тех частиц, которые выходят на поверхность сплава, непосредственно контактирующего с электролитом.

Такие сплавы коррозионно устойчивы и в нагартованном состоянии, т. е. хотя нагартовка и ускоряет распад твердого раствора, однако она не изменяет характера распределения выделений на границах зерен. В то же время за счет благоприятного в этом случае влияния структурной анизотропии сопротивление коррозионному питтингу существенно возрастает. Сплавы с содержанием магния более 3,5 % (АМг3, АМг4) и особенно более 5 % (АМг5, АМг6) в определенном структурном состоянии и при определенных условиях внешней среды могут быть чувствительны к МКК и РСК, а также и к КР.

Для сплавов системы Al-Mg электрохимические факторы в коррозионном растрескивании играют значительно большую роль, чем для сплавов других систем. Поэтому предотвращение образования пленки В-фазы по границам зерен целесообразно и для повышения сопротивления КР. В производственных условиях именно такой способ повышения сопротивления КР среднелегированных магналиев нашел широкое распространение.

Для малолегированных сплавов с содержанием магния более 1,4 % использование методов термической и термомеханической обработки, способствующих равномерному распределению В-фазы играет меньшую роль, чем для средне- и высоколегированных. Однако в полунагартованном состоянии, полученном с использованием эффекта НТМО, кроме появления структурной анизотропии, тормозящей распространение коррозии вглубь, положительное влияние оказывает, по-видимому, также более равномерное распределение В-фазы. Например, глубина коррозии на листах из сплава АМг2, подвергнутых ТМО, значительно уменьшается по сравнению с глубиной коррозии на обычных нагартованных листах.

Рост глубины локальных поражений у сплава АМг2 в отожженном состоянии в условиях морской атмосферы можно также частично связать с неоднородностью выделений В-фазы. Таким образом, для сплава АМг2 целесообразно использовать технологию, позволяющую получать равномерное распределение избыточной фазы. Однако и при использовании обычной технологии малое содержание легирующих элементов оказывается решающим фактором в определении коррозионной стойкости этого сплава. Подтверждением этому служит достаточно высокая коррозионная стойкость сплава АМг2 в разных средах.

Характерным примером является поведение магналиев в морской воде. Сплав типа АМг2 после 10 лет испытаний имел коррозионную стойкость, весьма близкую к той, которую он имеет в морской атмосфере (табл. 30).

Сплав типа АМг4 имеет значительно большую глубину коррозионного питтинга в морской воде, чем сплав типа АМг2. Для сплава типа АМг5 максимальная глубина питтинга возрастает еще более резко.

Таким образом, в морской воде существует четкая корреляция между чувствительностью к структурной коррозии (т. е. коррозионному растрескиванию и расслаивающей коррозии) и обычным питтингом. С ростом степени легированности возрастает пересыщение твердого раствора и соответственно чувствительность к структурной коррозии, связанная с тенденцией к избирательному выделению В-фазы. В этой связи для сплавов АМг4, АМг5 и особенно АМг6 возрастает роль технологических факторов, обусловливающих равномерное распределение В-фазы в сплаве.

Одним из эффективных способов повышения коррозионной стойкости среднелегированных магналиев является ТМО. В соответствии с этим максимальное сопротивление РСК и КР может быть достигнуто лишь при формировании в полуфабрикатах полигонизованной структуры в сочетании с равномерным распределением второй фазы. Положительных результатов можно добиться, используя также на окончательной стадии обработки режимы отжигов с температурой ниже линии растворимости магния в алюминии. При этом следует учитывать, что полуфабрикаты с разной степенью рекристаллизации ведут себя по-разному. В настоящее время конструкции изготавливают из отожженных полуфабрикатов с частично (прессованные и горячекатаные полуфабрикаты) и полностью рекристаллизованной (холоднокатаные листы и трубы) структурой. Поскольку в зависимости от характера структуры изменяются корреляционные связи между технологическими параметрами и коррозионными свойствами, рассмотрим влияние отжига раздельно для холодно- и горячедеформированных полуфабрикатов.

Лектор В.С.ЗолоторевскийОбщие сведенияОбласти применения

Первичный алюминий

Роль примесей и легирующих элементов

Основные системы легирования и классификация

сплавов

Cтруктура и свойства слитков и отливок

Структура и свойства деформированных

полуфабрикатов

Промышленные алюминиевые сплавы

(доклады студентов)

09.02.2017

2

Учебная литература

И.И. Новиков, В.С. Золоторевский, В.К. Портной идр. Металловедение, том 2. МИСиС, 2014. (Глава 15)

Б.А. Колачев, В.И. Ливанов, В.И. Елагин.

Металловедение и термическая обработка цветных

металлов и сплавов. МИСиС, 2005.

В.С. Золоторевский, Н.А. Белов. Металловедение

цветных металлов. Раздел: Алюминиевые сплавы.

МИСиС, 2000. (№ 1564).

Другая литература (не менее 5 источников)

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

3

Темы докладов c презентацией

1.2.

3.

4.

5.

6.

Силумины

Дуралюмины

Магналии

Жаропрочные алюминиевые сплавы

Высокопрочные алюминиевые сплавы

Литийсодержащие алюминиевые сплавы

В докладах (20-30 минут) рассматриваются химический состав,

структура и свойства промышленных сплавов, области

применения

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

4

Общая характеристика алюминия и его сплавов

Большие запасы (8%Al) в земной коре1-е место среди цветных металлов по объему

производства – более 30 млн т/год (15% РФ)

Цена - 1500-2600 $/т (~1500 $/т)

Легкость – уд.вес 2,7 г/см3

Высокая прочность (сплавов)- в до 700 МПа

Высокая коррозионная стойкость

Высокая электропроводность (2/3 от Cu)

Высокая технологичность при всех видах обработки

Возможность использования отходов

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

5

Области применения алюминия и его сплавов

авиа- и ракетостроениеназемный и водный транспорт

машиностроение

электротехника

строительство

упаковка (для пищи, лекарств и т.д.)

бытовая техника

специальные области

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

6

ПЕРВИЧНЫЙ АЛЮМИНИЙ Химический состав некоторых стандартных марок первичного алюминия (ГОСТ 11069-2001) «Вторичный алюминий» - Al-сплавы из лома

ПЕРВИЧНЫЙ АЛЮМИНИЙХимический состав некоторых стандартных марок первичного

алюминия (ГОСТ 11069-2001)

«Вторичный алюминий» - Al-сплавы из лома и отходов

Марка

Fe, %

Si, %

Cu, %

Zn, %

Ti, %

Ост., %

Всего

примесей, %

Al, %

не

менее

высокой чистоты

А995

0,0015

0,0015

0,001

0,001

0,001

0,001

0,005

99,995

А99

0,003

0,003

0,002

0,003

0,002

0,001

0,01

99.99

А97

0,015

0,015

0,005

0,003

0,002

0,002

0,03

99,97

А95

0,03

0,03

0,015

0,005

0,002

0,005

0,05

99,95

технической чистоты

А85

0,08

0,06

0,01

0,02

0,01

0,02

0,15

99,85

А7

0,16

0,15

0,01

0,04

0,02

0,02

0,30

99,70

А5

0,30

0,25

0,02

0,06

0,03

0,03

0,30

99,50

A35

0,65 (Fe+Si)

0,05

0,1

0,02

0,03

1,00

99,35

A0

0.95 (Fe+Si)

0,05

0,1

0,02

0,03

1,00

99,00

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

7

Физические свойства Al в сравнении с другими металлами

СвойствоAl

Fe

Cu

Температура плавления, 0С

660

1539

1083

650

1652

Температура кипения, 0С 2494

Плотность, г/см3

2872

2,7

2595

7,86

1107

8,9

3000

1,738

4,5

Коэфф. терм. расш., 106* К-1

23,5

12,1

17,0

26,0

8,9

Уд. электросопр., 108* Ом*м

2,67

10,1

1,69

4,2

54

Теплопроводность, Вт*м-1*К-1

238

78,2

397

156

21,6

Теплота плавления, Дж*г-1

405

272

205

293

358

Теплота испарения, кДж*г-1

10,8

6,1

6,3

5,7

9,0

Модуль упругости, ГПа

70

220

132

44

112

Mg

Ti

У чистого Al низкая твердость - 10-15НВ, прочность в=50-70 МПа и высокая

пластичность =30-45%

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

8

Основные примеси в алюминии и его сплавах

ЖелезоКремний

Fe+Si – фазы Al3Fe, Al5FeSi (β) и Al8Fe2Si (α)

Цинк

Медь

Магний

Свинец и олово

Натрий

Водород

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

9

10. ОСНОВНЫЕ БАЗОВЫЕ СИСТЕМЫ ЛЕГИРОВАНИЯ ПРОМЫШЛЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

Al-Si, Al-Si-Mg (силумины)Al-Si-Cu-Mg (медистые силумины)

Al-Cu [-Mn] (жаропрочные)

Al-Mg (магналии)

Al-Mg-Si (авиали)

Al-Cu-Mg (дуралюмины)

Al-Cu-Mg-Si (ковочные)

Al-Zn-Mg (свариваемые)

Al-Zn-Mg-Cu (высокопрочные)

Al-Li-Cu-Mg (сверхлегкие)

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

10

11. Классификация легирующих элементов и примесей в промышленных алюминиевых сплавах по их влиянию на образование различных элементов струк

Классификация легирующих элементов и примесей впромышленных алюминиевых сплавах по их влиянию на

образование различных элементов структуры

Элементы структуры,

образуемые добавками и

примесями

Легирующие

элементы и примеси

Твердый раствор (Al) и основные фазы Cu, Mg, Si, Zn, Li, (Mn) –

-упрочнители при старении

основные легирующие

элементы - сл.12-14

Нерастворимые (при отжиге) эвтекти- Fe, Si, Ni, Mn, (Mg, Cu)

ческие фазы

Первичные кристаллы

Fe, Ni, Mn, Si, (Zr, Cr, Ti)

Дисперсоиды при высокотемператур- Mn, Zr, Cr, Ti, Sc (иногда

ных нагревах

+Сu, Fe, Si и др.)

Микродобавки, мало влияющие на Be, Cd, Sr, Na, Ti, B

09.02.2017

фазовый состав Курс “Структура и свойства цветных металлов и сплавов“

11

12. Диаграмма состояния Al-Cu

13. Диаграмма состояния Al-Mg

14. Диаграмма состояния Al-Si

15. Характеристики диаграмм состояния эвтектического типа, образуемых алюминием с основными легирующими элементами

№Легирую- Сп,

щие

мас.%

элементы (ат.%)

Се,

мас.%

(ат.%)

Tпл,

0C

Фаза в равновесии с (Аl)

(содержание

второго

компонента, мас.%)

1

Cu

5,7 (2,5)

33,2

(17,5)

548

CuAl2 (52%Cu)

2

Mg

17,4 (18,5) 35

(36) 450

Mg5Al8 (35%Mg)

3

Zn

82

(49,3)

94,9

(75) 382

(Zn)

(>99%Zn)

4

Si

1,65

(1,59)

12

(12)

(Si)

(>99,5%Si)

09.02.2017

577

Курс “Структура и свойства цветных металлов и сплавов“

15

16. Характеристики двойных фазовых диаграмм алюминия с переходными металлами, присутствующими в алюминиевых сплавах в качестве примесей или

Характеристики двойных фазовых диаграмм алюминия спереходными металлами, присутствующими в алюминиевых

сплавах в качестве примесей или легирующих элементов (см. слайд

11)

№

Легирующие

элементы

(тип диаграммы)

Сп,

масс.%

(ат.%)

1

Fe (e)

0,05

(0,03) 1,8

(0,9) 655

FeAl3 (40%Fe)

2

Ni (e)

0,04

(0,02) 6,0

(2,8) 640

NiAl3 (42%Ni)

3

Ce (e)

0,05

(0,01) 12

(2,6) 650

CeAl4 (57%Ce)

3

Mn (e)

1,8

(0,89) 1,9

(0,91) 658

4

Sc (e)

0,3

(0,2)

0,6

(0,4) 655

ScAl3 (36%Sc)

5

Ti (p)

1,3

(0,8)

0,12

(0,08) 661

TiAl3 (37%Ti)

6

Zr (p)

0,28

(0,1)

0,11

(0,04)

661

ZrAl3 (53%Zr)

7

Cr (p)

0,8

(0,4)

0,4

(0,2) 661

CrAl7 (22%Cr)

09.02.2017

Се,p ,

мас.%

(ат.%)

Te,p, 0C

Фаза в равновесии с

(Аl)

(содержание

второго компонента,

масс.%)

MnAl6 (25%Mn)

Курс “Структура и свойства цветных металлов и сплавов“

16

17. Области составов алюминиевых сплавов и их классификация по структуре

1.Сплавы типа твердых растворов(матричные) (подавляющее

большинство деформируемых

сплавов, а также литейные на

базе систем Al–Cu, Al–Mg и AlZn-Mg);

2.Доэвтектические сплавы

(большинство силуминов сплавов, в которых важнейшим

легирующим элементом является

кремний, например типа АК7 и

АК8М3, а также некоторые

деформируемые сплавы, в

частности типа АК4-1);

3.Эвтектические сплавы (силумины

типа АК12 и АК12М2);

4.Заэвтектические сплавы

(заэвтектические силумины,

например АК18).

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

17

18.

Общие особенностиструктуры и свойств слитков

и отливок из алюминиевых

сплавов

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

18

19. Неравновесная кристаллизация

Микроструктурасплава Al-5% Cu

Н

е

09.02.2017

Неравновесная кристаллизация – результат

неполного прохождения диффузии при

реальных скоростях охлаждения

Курс “Структура и свойства цветных металлов и сплавов“

19

20. Метастабильные варианты фазовых диаграмм Al-ПМ

09.02.2017Курс “Структура и свойства цветных металлов и сплавов“

20

21. Типичная макро- и микроструктура доэвтектических литых алюминиевых сплавов

09.02.2017Курс “Структура и свойства цветных металлов и сплавов“

21

22. Микроструктуры литых сплавов

23. ХАРАКТЕРИСТИКИ ЛИТОЙ СТРУКТУРЫ

1) форма и размер кристаллитов (зерен) ;2) форма и размер дендритных ячеек (Al);

3) состав, структура, морфология и объемная доля частиц

избыточных фаз кристаллизационного происхождения

4) распределение легирующих элементов и примесей в

(Al)

5) характеристики субструктуры (распределение и

плотность

дислокаций,

размеры

субзерен

и

дислокационных ячеек, углы их разориентировки,

вторичные выделения);

6) количество, размер и распределение пор

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

23

24. Соотношение между размером дендритной ячейки (d) и скоростью охлаждения (Vохл) d=A V-nохл

Vохл, K/c10-3

d, мкм

1000

Условия получения отливок

100

100

Непрерывное

литье

103

10

Литье крупных гранул (в воду)

106

1

Получение чешуек (спиннингование)

109

0,1

Получение ультратонких чешуек

09.02.2017

Литье крупных отливок в землю

литье

слитков,

Курс “Структура и свойства цветных металлов и сплавов“

кокильное

24

25. Концентрационная граница появления неравновесной эвтектики (Ск на cлайде 20)

Концентрационная граница появлениянеравновесной эвтектики (С на cлайде 20)

к

С, %

Cu

Mg

Zn

Si

Равновесная

предельная

растворимость

Сп, %

5,65

17,4

82,2

1,65

0,5-2 K/мин

0,1

4,5

20,0

0,1

80-100 K/мин

0,1

0,5

2,0

0,1

1000 K/мин

0,3

1,0

3,0

0,2

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

25

26. Объемная доля (QV) и размер (m) частиц избыточных фаз и пор

QV = Cx/Ce)1/(1-К),где

Сe – эвтектическая концентрация,

К - коэффициент распределения (Сж/Cтв),

Сx - концентрация легирующего элемента в сплаве.

m = Bd,

где d – размер дендритной ячейки

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

26

27. МОРФОЛОГИЯ ИЗБЫТОЧНЫХ ФАЗ

Большое количество и разнообразие формы частиц избыточных фаз, втом числе одной и той же фазы при кристаллизации в разных

условиях:

1) прожилки по границам дендритных ячеек;

2) скелеты;

3) иглы, пластины;

4) тонкодифференцированные кристаллы (внутри

эвтектики) в сплавах, близких к эвтектической точке и др.

С увеличением скорости охлаждения и кристаллизации размеры частиц

уменьшаются

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

27

28. Разная морфология избыточных фаз

09.02.2017Курс “Структура и свойства цветных металлов и сплавов“

28

29. Модифицирование литой структуры

Модифирование для измельченияпервичных кристаллов

Примеры модификаторов: зерна (Al) - Ti и

Ti+B, первичного (Si) – Cu+P

Модифицирование эвтектик

Модификаторы (Si) в эвтектике: хлориды, Sr,

РЗМ – изменяют форму монокристаллов,

кристаллизующихся внутри эвтектических

колоний

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

29

30. Основные Fe- и Si-содержащие фазы в алюминиевых сплавах

Al3Fe, α(Al8Fe2Si), β(Al5FeSi)Al15(Fe,Mn)3Si2

Al6(Fe,Cu,Mn), Al7FeCu2

Al9FeNi

Al8FeMg3Si6

Распределение легирующих элементов по сечению

дендритных ячеек (Al) - слайд 23

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

30

31. Внутренняя структура дендритов (Al)

32.

Изменение структуры исвойств слитков и отливок

при гомогенизационном

отжиге

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

32

33. Структурные изменения при гомогенизации и закалке

растворение неравновесного избытка фазкристаллизационного происхождения;

2) устранение внутрикристаллитной ликвации

легирующих элементов;

3) распад алюминиевого раствора во время

изотермической выдержки с образованием

алюминидов переходных металлов (в сплавах,

содержащих такие добавки);

4)

изменение

морфологии

фаз

кристаллизационного

происхождения,

не

растворимых в твердом растворе

1)

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

33

34. Растворение неравновесных фаз в результате диффузии

гдеP= (Q ·A·d/2) / (D·S·(B+K·Q) ,

P - время полного растворения -фазы

d - размер дендритной ячейки;

Q - объемная доля неравновесной -фазы;

S - суммарная поверхность ее включений;

D - коэффициент диффузии легирующего элемента в

(Al);

A, В и К - коэффициенты, постоянные для сплава

заданного состава

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

34

35. Растворение неравновесных фаз

Эмпирические уравнения:p=b0 + b1m или p = amв,

где m – толщина растворяющихся частиц

- отливки сплава АМг9 при температуре

гомогенизации 4400С p = -1,6 + 0,48m,

- слитки сплава Д16 при температуре гомогенизации

4800C р = 0,79 + 1,66m или

p = 0,63 m1,2 (m - в мкм, p - в час).

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

35

36. Устранение внутрикристаллитной ликвации

= 5,8l02/(2D),где l0 = d/2

D- коэф. диффузии при Тгом, см2/c:

Mg, Zn, Si - 10-9

Cu - 10-10

Ni - 10-12

Fe, Mn, Cr, Zr -10-13 - 10-14

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

36

37. Дисперсоиды алюминидов Mn, Zr и Ti

38. Фрагментация и сфероидизация эвтектического кремния при нагреве под закалку

39.

Структурные изменения пригомогенизации и закалке

(продолжение слайда 33)

5) изменение зеренной и дислокационной

структуры алюминиевого твердого раствора;

6) распад алюминиевого раствора по основным

легирующим элементам при охлаждении после

изотермической выдержки;

7) развитие вторичной пористости.

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

39

40. Тонкая структура после закалки и старения отливок (ПЭМ)

41.

Общие особенностиструктуры и свойств

деформированных

полуфабрикатов

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

41

42. . СТРУКТУРА И СВОЙСТВА ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Деформация:«холодная» - при комнатной температуре

теплая - между комнатной и

0,5-0,6 Тпл

горячая- выше 0,5-0,6 Тпл

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

42

43. Напряжение течения

Напряжение течения-

холодной и теплой деформации алюминия напряжение течения непрерывно

растет с момента начала деформации и вплоть до разрушения по степенному

закону:

- При

где и m - коэффициенты, m < 1

- При горячей ОМД

= m,

σ примерно постоянно (установившаяся стадия)

после 10-50%-ной деформации

- Совместное влияние температуры Т и скорости деформации на σ

определяется (через структуру) параметром Зинера-Холомона:

Z = exp(Q/kTдеф).

σ линейно зависит от lgZ

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

43

44.

СТРУКТУРА ДЕФОРМИРОВАННЫХПОЛУФАБРИКАТОВ ДО И ПОСЛЕ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

44

45. Волокнистая (а) и рекристаллизованная (б) зеренная структура (СМ)

а09.02.2017

б

Курс “Структура и свойства цветных металлов и сплавов“

45

46. Карта структуры после многократной прокатки методом анализа картины обратно рассеянных электронов EBSD в СЭМ

09.02.2017Курс “Структура и свойства цветных металлов и сплавов“

46

47. ТЕКСТУРЫ ДЕФОРМАЦИИ

1. В катаных листах - двойная текстура прокатки {110}<112> (основная втехническом Al) и {112}<111> (основная в сплавах).

2. После прессования, волочения, прокатки прутков и проволоки

круглого сечения образуется двойная аксиальная текстура <111> и

<100>.

3. В прессованных полосах и тонкостенных профилях – текстура

прокатки + аксиальная при больших отношениях толщины к

ширине.

4. В трубах, получаемых прессованием, прокаткой и волочением, «цилиндрическая» текстура (текстура прокатки после разрезки

трубы и разворота ее в плоскость).

5. В осаженных прутках – аксиальная текстура <110>

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

47

48. Диаграмма структурных состояний закаленного деформируемого сплава АК8 в зависимости от температуры и скорости горячей деформации при оса

Диаграмма структурных состояний закаленногодеформируемого сплава АК8 в зависимости от

температуры и скорости горячей деформации при

осадке

прессование

штамповка

прокатка

ковка

09.02.2017

1 - рекристаллизации

нет;

2- полная

рекристаллизация;

3- рекристаллизация

начинается после

деформации;

4- смешанная структура

Курс “Структура и свойства цветных металлов и сплавов“

48

49. Субструктура (Al) после возврата и строчечность частиц в волокнистом полуфабрикате

0,5 мкм09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

49

50. Дисперсоиды в конечной структуре деформированных полуфабрикатов (ПЭМ)

1 мкм1мкм

200 нм

200 нм

51. Термомеханическая обработка алюминиевых сплавов

ВТМО – горячая деформация с получениемполигонизованной структуры, сохраняющейся после

закалки или отжига – упрочнение по сравнению с

рекристаллизованным состоянием (Al) («прессэффект» или «структурное упрочнение»)

НТМО – холодная деформация (прокатка) после

закалки перед старением

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

51

52. Cпособы получения нанокристаллической структуры -введением при распаде (Al) наночастиц фаз-упрочнителей (в литейных и деформируемых сплава

Cпособы получениянанокристаллической структуры

-введением при распаде (Al) наночастиц фазупрочнителей

(в литейных и деформируемых сплавах)

-путем интенсивной пластической

деформации разными способами:

кручение под гидростическим

давлением (КГД)],

равноканальное угловое прессование

(РКУП),

многократная прокатка,

механическое легирование

и другие для получения наноразмерного зерна

в (Al)

53.

09.02.2017Курс “Структура и свойства цветных металлов и сплавов“

53

54. Интенсивная пластическая деформация (ИПД)

1ln(1)

Интенсивная пластическая

деформация (ИПД)

Величина деформации в работах по ИПД

рассчитывается по формуле ε=-ln(1- /1), где для

листов – это разность исходного размера (диаметра

или толщины) заготовки и размера после деформации.

Например, если исходная заготовка имела толщину 10

мм, а в результате прокатки мы получили из нее лист

толщиной 1 мм, то

ε=-ln{1- (10-1)/10}=ln(0,1)=2,3.

При ИПД ε может достигать 3-4 и более за один проход

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

54

55. Схемы РКУП и КГД

РКУП - многократное продавливание образца черезканал без изменения его

формы

.

КГД-деформация за счет сил трения по

поверхности дискового образца

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

55

56. Промышленные литейные алюминиевые сплавы

Базовые системы легирования,маркировка.

Химический и фазовый состав.

Особенности структуры и свойств

силуминов и литейных сплавов на

основе систем Al – Mg, Al – Cu и Al – Zn

– Mg

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

56

57. Системы обозначения промышленных литейных алюминиевых сплавов в России и США

Базовая системаAl-Cu

Al-Si-Cu, Al-Si-Mg,

Al-Si-Cu-Mg

Al-Si

Al-Mg

Al-Zn

Al-Sn

09.02.2017

США (АА)

2XX.0 (224.0)

3XX.0 (356.0)

4XX.0 (413.0)

5XX.0 (514.0)

7XX.0 (710.0)

8XX.0 (850.0)

Россия (ГОСТ 1583-89)

(АМ5)

(АК12М2МгН)

(АК12)

(АМг5К)

Курс “Структура и свойства цветных металлов и сплавов“

57

58. Сравнительная характеристика свойств литейных сплавов

СистемаПрочн.

Кор.

стойк.

Лит.

св-ва

Свар.

Al-Si

1

2

1

2

3

3

Al-Si-Mg

2

1-2

1

2

3

3

Al-Si-Cu

2

1-2

2

1

3

3

Al-Si-Cu-Mg

2-3

1

2

1

2-3

3

Al-Cu

3

3

3

1

1

2

Al-Mg

1-2

3

1

3

2

3

09.02.2017

Пласт. Жаропроч.

Курс “Структура и свойства цветных металлов и сплавов“

58

59. Гарантируемые механические свойства силуминов по ГОСТ 1583-93

Маркисплавов

Способ

литья

Состояние

АК7ч

К

Т6

235

1

70

АК9ч

З, К

Т6

230

3

70

АК8М3ч

К

Т5

390

4

110

АК12ММг

Н

К

Т6

215

0,7

100

09.02.2017

в,МПа, %

Курс “Структура и свойства цветных металлов и сплавов“

НВ

59

60. Механические свойства литейных сплавов на базе систем Al–Cu и Al–Mg по ГОСТ 1583-93

СплавАМ5

АМ4,5Кд

АМг6л

АМг6лч

АМг10(АЛ27)

09.02.2017

Способ

литья

в, МПа

, %

НВ

З

333

4

90

К

333

4

90

К

490

4

120

З

190

4

60

К

220

6

60

З, К

230

6

60

З

200

5

60

К

240

10

60

З, К

250

10

60

З, К

320

12

75

Курс “Структура и свойства цветных металлов и сплавов“

60

61. Промышленные деформируемые сплавы

Базовые системы легирования, маркировка,химический и фазовый состав

Термически неупрочняемые сплавы на основе

систем Al – Fe – Si, Al – Mg, Al – Mn,

особенности их структуры и свойств.

Термически упрочняемые сплавы на основе

систем Al – Cu, Al – Mg, Al – Mg – Si,

Al – Cu – Mg, Al – Zn – Mg – Cu, Al – Mg – Cu –

Li.

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

61

62. Системы обозначений промышленных деформируемых алюминиевых сплавов в России и США

Базоваясистема

>99.0% Al

Al-Cu

Al-Mn

Al-Si

Al-Mg

Al-Mg-Si

Al-Zn

Остальные

09.02.2017

США (АА)

1ХХX

2XXX

3XXX

4XXX

5XXX

6XXX

7XXX

8XXX

(1180)

(2024)

(3005)

(5086)

(6010)

(7075)

(8111)

Россия (ГОСТ 4784-74)

Цифровая – (буквенная)

10YY –

(АД1)

11YY – (Д16, АК4-1)

14YY – (АМц)

15YY – (АМг6)

13YY – (АВ, АД31)

19YY –

(В95)

–

- (АЖ0.8)

Курс “Структура и свойства цветных металлов и сплавов“

62

63. Концентрация основных легирующих элементов в промышленных деформируемых сплавах

Cu, %Mg, %

Zn, %

Si, %

Li, .%

Al-Cu-Mg

3-5

0,5-2

-

-

-

Al-Mg-Si

-

0,3-1,2

-

0,3-1,2

-

Al-Zn-Mg

-

1-3

3-6

-

-

Al-Cu-Mg-Si

1-5

0,3-1,2

-

0,3-1,2

-

Al-Zn-Mg-Cu

0,5-3

1-3

5-9

-

-

Al-Li-Cu-Mg

0–4

0-5

–

–

1–3

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

63

64. Сравнительная характеристика свойств деформируемых сплавов

Базоваясистема

Прочн. Пласт. Жароп.

Корр.

Дефор.

Свар.

Al-Mg

1-2

3

1

3

2

3

Al-Cu

3

3

3

1

2

2

Al-Mg-Si

2

3

2

3

3

2

Al-Cu-Mg

3

3

2

1

3

1

Al-Zn-Mg

1

2

1

3

3

2

Al-Zn-Mg-Cu

3

2

1

2

2

1

09.02.2017

Курс “Структура и свойства цветных металлов и сплавов“

64

65. Обозначение некоторых состояний для деформируемых алюминиевых сплавов

Вид термообработкиОбозначение в

РФ1)

Обозначение

в США2)

Без термообработки, без контроля наклепа

–

F

Отжиг для полного снятия наклепа

М

O

Нагартованное состояние без термообработки

Н

H1

Нагартованное и частично отожженное состояние

Н1, Н2, Н3

H2

Нагартованное и стабилизированное состояние

–

Н3

Закалка после деформации плюс естественное

старение

T

T4

Закалка после деформации плюс старение на

максимальную прочность

T1

T6

Закалка после деформации плюс перестаривание

Т2, Т3

T7

Закалка после деформации, холодная деформация,